Ecochem opteert voor rekken en shuttlesysteem van Toyota Material Handling

Ecochem maakt sinds enkele jaren deel uit van de Incedin Holding. De ambitie van deze groep is om Ecochem sterk organisch te laten groeien en tegelijk zoeken naar overnameopportuniteiten in de markt van zowel de brandvertragende additieven als brandblusmiddelen. De bouw van het nieuwe magazijn past in deze strategie, zegt Tim Buelens, Operations Director van Ecochem. Tisselt moet dan ook uitgroeien tot de hub van de groep. Ook door de logistiek aantrekkelijke ligging van deze site, vlak tegen het zeekanaal Brussel-Schelde. “Wij starten de productie van onze brandvertragende formules vanuit een breed gamma anorganische zouten waaronder fosfaten. Diverse grondstoffen worden in bulk per schip van bij de producent tot in de fabriek in Tisselt getransporteerd. De productieprocessen zelf omvatten een complex geheel van fysische behandelingen waaronder drogen, blenden, microniseren, compacteren, dispergeren enz.” legt Tim Buelens uit.

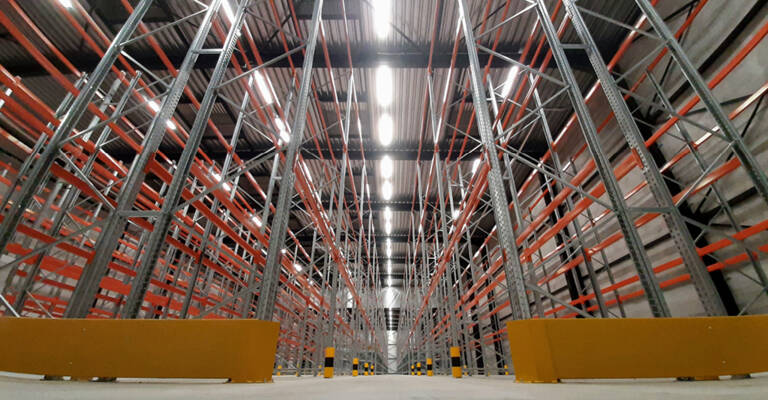

3.300 bigbaglocaties

Ecochem opende enkele maanden geleden een nieuw kantoorgebouw in Tisselt, maar de fabriekshal op dezelfde locatie is zelf intussen al een jaar operationeel. Dankzij de bouw van een nieuw magazijn evolueerde het bedrijf van 1.000 naar 2.500 bigbaglocaties. Sinds enkele weken is er een nieuwe uitbreiding van 2.500 naar 3.300 bigbaglocaties en een nieuwe shuttle die de verplaatsing naar de nieuwe locatie op zich gaat nemen. “Wij zijn er dankzij de rekken van Toyota in geslaagd om een maximale opslagcapaciteit te puren uit een beperkte ruimte”, stelt Tim Beulens vast.

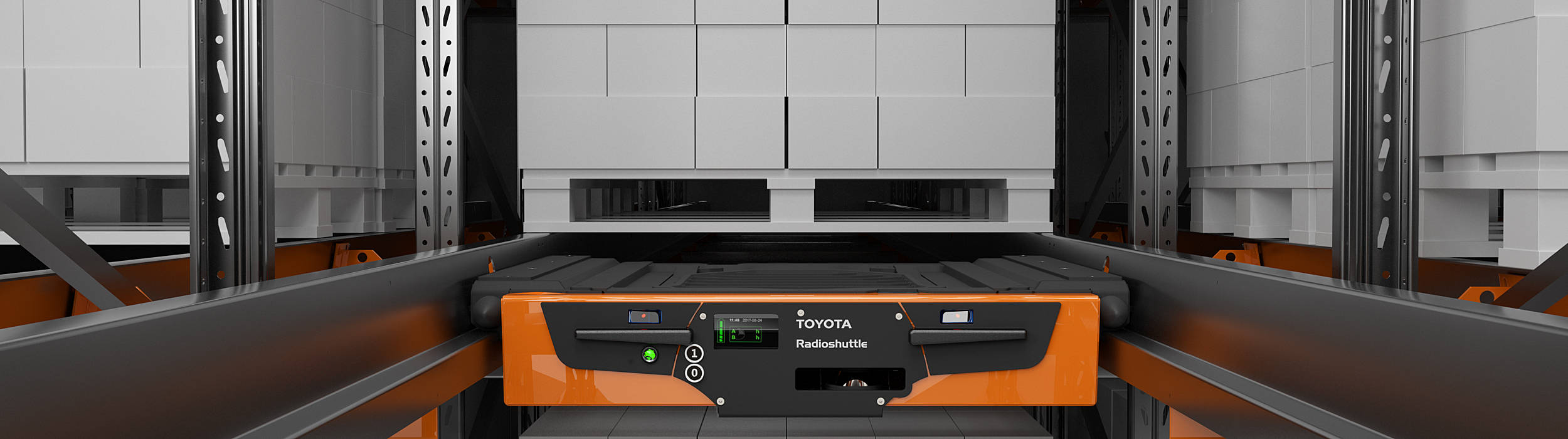

Ecochem had voor de inrichting van het magazijn de vergelijking gemaakt tussen aparte rekken, drive-in rekken of blokrekken met een shuttlesysteem. En de keuze viel op deze laatste optie met twee shuttles. Het grote voordeel van shuttles is dat ze niet naar rechts of links kunnen uitwijken in het rek, zodat de bigbags niet langer scheuren bij het in en uit de rekken halen. “Die poedervormige additieven zorgen voor een hoop smurrie wanneer zo een bigbag openscheurt, zodat we dankzij de shuttles ons magazijn kraaknet kunnen houden”, bevestigt Tim Beulens. “Uiteindelijk hebben we gekozen voor een LIFO-systeem met 12 rijen per rekkanaal.

Twee kanalen volstaan voor een volledige trucklading van 24 bigbags en daardoor is het FIFO-LIFO-vraagstuk voor ons eigenlijk niet van belang, omdat per kanaal toch een volledige lading met identieke producten staat”, benadrukt Tim Beulens. Bovendien voorzag Ecochem een apart rekkenblok om de overschotten in op te slaan. “Ons vroegere magazijn is overigens ook nog in gebruik, maar daar slaan we nu vooral ruwe grondstoffen op, terwijl de afgewerkte producten in het nieuwe magazijn ondergebracht worden”, aldus nog Tim Beulens.

Shuttles maken het verschil

Ecochem ging de markt op in zijn zoektocht naar rekken. “Wij hebben verschillende offertes gevraagd, maar Toyota boezemde ons vertrouwen in omdat zij ook hun eigen shuttles aanbieden, terwijl de meeste andere aanbieders deze shuttles gewoon elders inkopen.

Bovendien hadden wij al een aantal vorkheftrucks van Toyota in gebruik, waar we tevreden over waren, zodat we niet met een onbekende partner in zee gingen”, legt Tim Beulens uit, die er overigens ook op wijst dat Toyota door Ecochem als een high-endleverancier wordt aanzien. Vandaar dat zij ook de Reflex reachtruck geleverd hebben, die gebruikt wordt om pallets tot 1.300 kg op de hoogste locatie in het magazijn te kunnen zetten.

Grote reactiviteit

Kwaliteit zit hem ook in de hoge graad van reactiviteit die het merk aan de dag legt. “Bij vragen komen er snel antwoorden en dat is wat je als klant toch eigenlijk echt wil”, vervolgt Tim Beulens. Bovendien vindt Ecochem het ook belangrijk dat de verkoper van de vorkheftrucks op één lijn zit met de verkoper van de rekken. “Dat leidt tot klantgerichte oplossingen, die indien nodig ook zeer vlot achteraf nog bijgestuurd kunnen worden”, stelt Tim Beulens. Hij doelt hiermee bijvoorbeeld op twee extra kanalen die achteraf nog toegevoegd werden of het ombouwen van een kanaal tot een noodgang, die uitgeeft op een nooddeur. Hiervoor moesten extra wanden aangebracht worden om te voldoen aan alle veiligheidsvoorwaarden.

“Op die manier weet je ook dat je in de toekomst op je rekkenleverancier kan blijven rekenen. Iets wat trouwens nodig zal zijn, want in de nabije toekomst willen wij ook een WMS met barcodetracering integreren. Dat zal perfect te combineren zijn met het shuttlesysteem en zal de efficiëntie van het magazijn nog gevoelig verbeteren”, concludeert Tim Beulens.