Automatisation progressive

Les solutions automatisées de Toyota pour le « rangement »

En bref :

Flux : Dans la zone de rangement, les palettes sont transportées à partir de la zone d'entrée, habituellement des zones tampons au sol, vers la zone de rangement qui est souvent une zone tampon au sol ou des rayonnages

Véhicules :

Transpalettes automatiques (Toyota Autopilot LAE)

Gerbeurs automatiques (Toyota Autopilot SAE)

Chariots à contrepoids automatiques (Toyota Autopilot OAE)

Chariots à mât rétractable automatiques (Toyota Autopilot RAE)

Navigation : Réflecteurs ou navigation naturelle

Logiciel : Logiciel d'automatisation T-ONE

Lancement de commande : WMS, tablette, I/O

Intégration : WMS, PLC, convoyeurs, cellules de robot, portes, alarme incendie, etc.

Batterie : Plomb-acide ou Li-ion avec chargement automatique

Accessoires : Scanner de codes-barres, contrôle du format

Rangement automatique de marchandises entrantes à l'usine Toyota en Suède

“La philosophie Kaizen de Toyota consiste à travailler avec de petites améliorations continues et ne prévoit pas de pouvoir changer tout directement. ”

Mikael Egonsson, TPS Coordinator chez TMHMS

Manutention de marchandises entrantes

Les marchandises entrantes sont habituellement placées sur le sol dans des allées, également appelées empilements profonds. Ces zones tampons au sol sont habituellement remplies par les chauffeurs de camion ou le personnel de quai. Un AGV, Autopilot de Toyota, peut ensuite « ranger » les marchandises entrantes de la zone d'entrée vers une zone de stockage, qui est souvent de type rayonnages ou zone tampon au sol.

Dans les processus de rangement, il arrive que plusieurs véhicules se chargent du transport afin d'utiliser le type de véhicule le plus approprié à chaque tâche. Par exemple, un transpalette automatique pour le transport et un chariot à mât rétractable pour le stockage – vous êtes sûrs d'obtenir le produit adapté à vos applications.

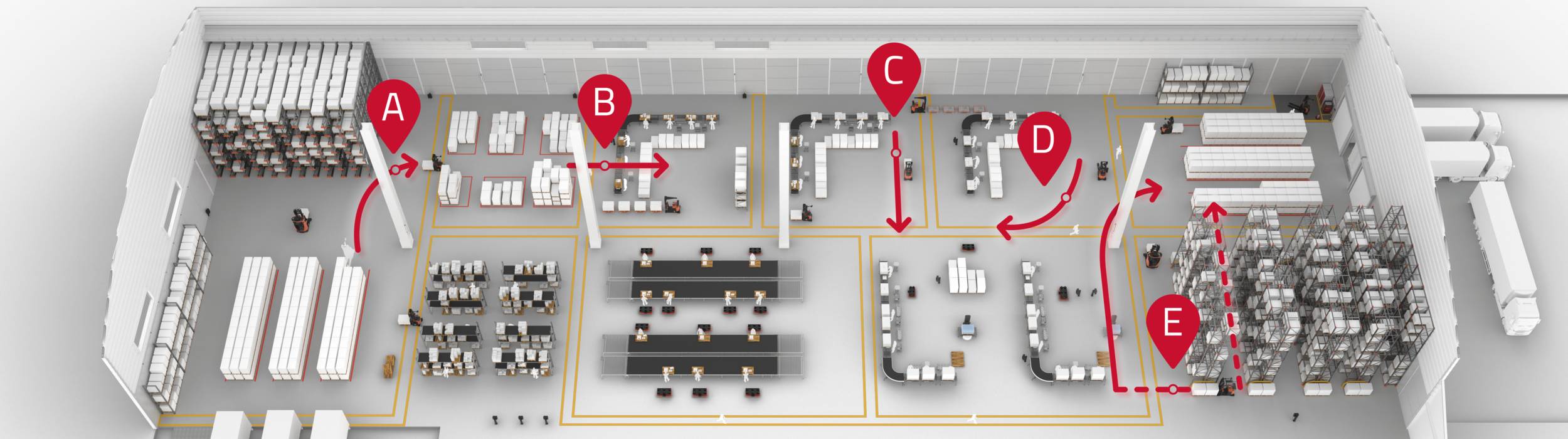

L'image illustre une station d'enlèvement typique : zone tampon au sol (parfois convoyeur).

Fonctionnement

Les commandes de transport sont souvent lancées par le personnel de quai, via une tablette (connectée à T-ONE) ou via un bouton. T-ONE reçoit la destination provenant du Système de gestion d'entrepôt (WMS) une fois que l'Autopilot a enlevé votre chargement et que le scanner de codes-barres a vérifié l'ID des marchandises. Pour les sites sans WMS, T-ONE est équipé d'une fonction de cartographie de destination. Elle permet à T-ONE de vérifier la valeur scannée d'un chargement par rapport aux données et critères prédéfinis afin d'obtenir la destination de dépose correcte. La destination ne doit pas être préconfigurée et peut, par exemple, être différente le matin et l'après-midi, ce qui vous offre la flexibilité d'ajouter une logique personnalisée.

Manutention de marchandises en douceur

Afin de garantir un enlèvement en douceur des marchandises à partir de la zone d'entrée, il est capital que les marchandises soient placées correctement. Par conséquent, nous recommandons d'effectuer un contrôle visuel du placement de la palette et d'identifier tout endommagement des marchandises avant que les marchandises entrantes ne soient transférées vers le stockage. La formation des employés et des chauffeurs de camion peut vous aider à améliorer ce processus et à faire en sorte que le fonctionnement automatisé se déroule en douceur et plus efficacement.

Sur l'image, vous voyez une station de dépose typique : zone tampon au sol, rayonnage conventionnel ou par gravité, entreposage par navette (RS150 avec RAE).

Les solutions automatisées de Toyota pour le « réapprovisionnement »

En bref:

Flux : Sur les sites de production ou dans les entrepôts, il y a toujours un besoin de réapprovisionnement de matériaux comme des palettes de pièces qui sont amenées sur les lignes de production ou des zones de préparation qui sont réapprovisionnées.

Véhicules :

Chariots tracteurs automatiques (Toyota Autopilot TAE )

Gerbeurs automatiques (Toyota Autopilot SAE)

Chariots à contrepoids automatiques (Toyota Autopilot OAE)

Chariots à mât rétractable automatiques (Toyota Autopilot RAE)

Transporteur de palettes automatique (Toyota Autopilot CDI)

Navigation : Réflecteurs ou navigation naturelle

Logiciel : Logiciel d'automatisation T-ONE

Lancement de commande : WMS, tablette, I/O, PLC

Intégration : WMS, PLC

Batterie : Plomb-acide ou Li-ion avec chargement automatique

Accessoires : Scanner de codes-barres

Le réapprovisionnement de production automatisé améliore la satisfaction au travail chez Hargassner

“Toyota Material Handling a non seulement développé le meilleur concept adapté à nos besoins, mais s'est également révélé un partenaire très fiable durant la mise en œuvre. “

Florian Pommer, Operations Manager chez Hargassner

Réapprovisionnement automatique de pièces

Le processus de réapprovisionnement est typique des sites de production, des lignes d'assemblage ou des zones de préparation/de pré-assemblage, où vous devez réapprovisionner les pièces. Les palettes sont enlevées par des Toyota Autopilots à partir des zones tampons au sol ou des rayonnages dans la zone de stockage et emportées dans les zones de production ou de préparation.

Une palette seule peut être transportée par un chariot élévateur automatisé ou plusieurs palettes peuvent être tractées en même temps par un chariot tracteur automatisé. Autour des zones d'activité intense, comme les lignes d'assemblage, les tracteurs sont une bonne alternative pour un transport de palettes sûr et en douceur.

Sur l'image, vous voyez une station d'enlèvement typique : zone tampon au sol, rayonnage conventionnel ou par gravité, entreposage par navette (RS150 avec RAE).

Fonctionnement

Pour chaque tâche de réapprovisionnement, le logiciel d'automatisation T-ONE crée deux commandes de transport. Il combine les flux « de point à point » et « manutention de palettes vides » : d'abord enlever la palette vide, puis réapprovisionner avec une palette remplie. Il peut également lancer un transport en boucle avec un chariot tracteur automatisé. Vous avez la flexibilité de choisir entre le système de Contrôleur logique programmable (PLC) ou WMS pour lancer ces commandes de transport. Vous pouvez également demander à un opérateur de les lancer via une tablette ou un bouton connecté.

Sur l'image, vous voyez une station de dépose typique : postes de travail en production, rayonnages.

La solution automatisée de Toyota pour le « transport de point à point »

En bref:

Flux : Lorsque des palettes sont déplacées, il s'agit souvent de simples transports d'un poste spécifique à un autre poste spécifique. Dans les centres de distribution où les palettes sont directement transportées de l'entrée à la sortie, on parle de « cross-docking »

Véhicules :

Transpalettes automatiques (Toyota Autopilot LAE)

Gerbeurs automatiques (Toyota Autopilot SAE)

Chariots à contrepoids automatiques (Toyota Autopilot OAE)

Transporteur de palettes automatique (Toyota Autopilot CDI)

Navigation : Réflecteurs ou navigation naturelle

Logiciel : Logiciel d'automatisation T-ONE

Lancement de commande : WMS, tablette, PLC, I/O

Intégration : WMS, PLC, convoyeurs, cellules de robot, portes, alarme incendie

Batterie : Plomb-acide ou Li-ion avec chargement automatique

Accessoires : Scanner de codes-barres

Le cross-docking par des AGV aide DSV à améliorer le flux de travail et les ressources

“Les Autopilots stimulent la productivité de DSV en manipulant jusqu'à 400 palettes par pause par rapport à une capacité de 250 palettes pour un opérateur humain "

Déplacement de marchandises

Le processus de point à point se retrouve dans la plupart des sites de production où des biens semi-finis doivent être transportés dans la zone de production jusqu'à ce qu'ils soient finis. Nos Autopilots peuvent se charger du transport des biens semi-finis entre les convoyeurs ou zones tampons de sol, par exemple.

Fonctionnement

Les tâches sont souvent démarrées automatiquement par un signal d'entrée logique, par exemple le signal d’une cellule photoélectrique qui détecte le chargement à la fin d’un convoyeur. Elles peuvent également être initiées manuellement via une tablette ou le WMS.

L'image illustre une station d'enlèvement et de dépose typique : zone tampon au sol, convoyeur

En savoir plus sur les chariots à petite levée automatiques >>

Le takt time n'est pas toujours égal dans une production et des zones tampons plus petites peuvent donc être nécessaires pour stocker de temps en temps les produits semi-finis. T-ONE, le logiciel d'automatisation de Toyota, identifie ce besoin et crée une position de stockage temporaire où les Autopilots peuvent placer vos marchandises en sécurité. Si nécessaire, le système envoie une nouvelle commande de transport à l'un des véhicules automatisés pour terminer le « transport de point à point » – optimisant la solution à vos besoins.

Cross-docking flexible

Dans les centres de distribution, ces types de transports sont souvent appelés les flux « cross-docking », où les marchandises sont directement déplacées par les Autopilots des zones tampons d'entrée à la zone de sortie, et habituellement placées dans des zones tampons d'empilement profond en attente d'expédition.

En savoir plus sur les chariots à petite levée automatisés >>

Les solutions automatisées de Toyota pour la « manutention de palettes vides »

En bref:

Flux : Dans un entrepôt ou sur un site de fabrication, il y a toujours de nombreuses palettes vides car les marchandises ont été utilisées ou préparées. Les palettes vides sont également nécessaires pour y placer les éléments préparés ou les produits finis en provenance de la production.

Véhicules :

Transpalettes automatiques (Toyota Autopilot LAE)

Gerbeurs automatiques (Toyota Autopilot SAE)

Chariots à contrepoids automatiques (Toyota Autopilot OAE)

Transporteur de palettes automatique (Toyota Autopilot CDI)

Navigation : Réflecteurs ou navigation naturelle

Logiciel : Logiciel d'automatisation T-ONE

Lancement de commande : WMS, tablette, PLC, I/O

Intégration : WMS, PLC, convoyeurs, cellules de robot, portes, alarme incendie

Batterie : Plomb-acide ou Li-ion avec chargement automatique

An automated stacker takes care of the empty pallet handling at Haval

“I am convinced that the payback time will be shorter than the calculated 20 months. I just see that people work more effectively and we have less damage. "

Roel van Dijk, supply chain manager at Haval

Déplacement de palettes vides à travers le site

Le processus de manutention de palettes vides se retrouve dans la plupart des opérations où des matériaux ont été réapprovisionnés, comme les lignes d'assemblage, les zones de préparation ou de pré-assemblage ou là où des déchets doivent être manipulés.

Fonctionnement

Vos palettes vides peuvent être emportées par des véhicules automatisés une à une depuis la station d'assemblage/préparation/pré-assemblage vers un distributeur de palettes ; ou les palettes vides sont amenées à la production pour le chargement de produits finis. Une autre manière d'utiliser la manutention de palettes vides dans votre activité est de faire transférer une pile de palettes, habituellement empilées manuellement, par un AGV d'une zone tampon au sol dans la zone de production vers une autre zone tampon au sol dans la zone de stockage de palettes vides.

Automatiquement ou à la demande

Vous pouvez choisir de faire initier les commandes de transport pour ce type de flux par le système PLC des machines ou le Système de gestion d'entrepôt. Par ailleurs, un opérateur peut les initier via une tablette connectée au logiciel d'automatisation de Toyota (T-ONE) ou un bouton.

L'image illustre une station d'enlèvement et de dépose typique : zone tampon au sol, station de concassage.

La solution automatisée de Toyota pour les « produits finis vers la sortie »

En bref:

Flux : Les palettes de produits finis sont enlevées d'un lieu de stockage temporaire ou des zones d'emballage à proximité des zones de production ou de préparation et sont déposées dans la zone de sortie, habituellement sur des zones tampons au sol ou des empilements profonds avant d'être chargées sur des camions.

Véhicules :

Transpalettes automatiques (Toyota Autopilot LAE)

Gerbeurs automatiques (Toyota Autopilot SAE)

Chariots à contrepoids automatiques (Toyota Autopilot OAE)

Chariots à mât rétractable automatiques (Toyota Autopilot RAE)

Navigation : Réflecteurs ou navigation naturelle

Logiciel : Logiciel d'automatisation T-ONE

Lancement de commande : WMS, tablette, PLC, I/O

Intégration : WMS, PLC, portes, alarme incendie

Batterie : Plomb-acide ou Li-ion avec chargement automatique

Accessoires : Scanner de codes-barres

Les AGV déplacent les marchandises vers la sortie en empruntant librement leurs itinéraires au milieu d'un essaim de chariots élévateurs manuels chez le distributeur de produits alimentaires Coop

“Nous avons constaté qu'un total de 17 500 trajets effectués chaque semaine d'un point A à un point B pouvaient être automatisés, et nous avons initié l’automatisation de 3 000 d’entre eux "

Roger Tømmervold, Internal Logistics Manager chez Coop

Préparation pour la livraison

Lorsque les produits sont fabriqués et finis, des véhicules automatisés peuvent les enlever de la station finale, comme l'extrémité d'une ligne de production, un convoyeur ou directement sur une machine de production. Lorsqu'un emballage est requis, l'Autopilot amène les marchandises vers une station d'emballage, puis vers la zone de sortie.

L'image indique une station d'enlèvement typique : convoyeur, machine de production, machine d'emballage.

Entreposage de marchandises

Les palettes peuvent aller directement dans la zone tampon de sortie dans l'attente de leur expédition, mais sont souvent stockées pendant un certain temps avant d'être expédiées. Lorsque les marchandises sont amenées vers le stockage, il y a parfois un transfert de marchandises entre machines, manipulées par une commande multiple, afin d'utiliser la machine la plus appropriée à chaque tâche. En cas de production en lots, des chariots élévateurs automatisés placent les marchandises dans des rayonnages par gravité ou par navette. Pour les marchandises non produites en lots, des rayonnages conventionnels sont courants. Grâce au large éventail de solutions, il y a en a toujours une qui correspond parfaitement à vos activités.

Sur l'image, vous voyez une station intermédiaire typique : rayonnage conventionnel ou par gravité, entreposage par navette (RS150 avec RAE).

Fonctionnement

Les commandes en vue d'amener vos marchandises vers la sortie ou le stockage sont habituellement initiées automatiquement par un signal I/O, par exemple une cellule photoélectrique ou un scanner déclenché par la charge lorsqu'elle approche de la fin d'un convoyeur. La tâche peut également être donnée automatiquement par le système PLC de votre machine de production ou manuellement par un opérateur via une tablette. La destination est décidée par notre logiciel d'automatisation T-ONE, soit avec le WMS ou via la fonction de cartographie de destination qui peut envoyer une valeur scannée à une destination spécifique.

L'image illustre une station de dépose typique : zone tampon au sol.

Contactez-nous

Prêt à faire évoluer vos processus logistiques internes vers le niveau supérieur ? Contactez-nous, nous serons ravis de venir discuter des possibilités avec vous.