Choose your journey

Automatisatie voor elke behoefte

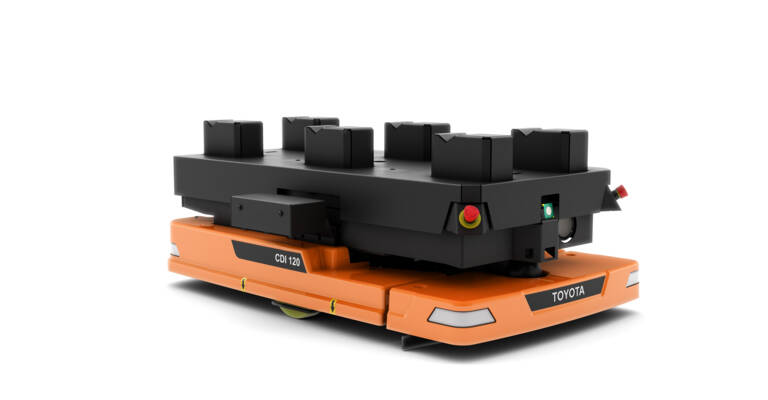

Automatisch geleide voertuigen (AGV)

Onze AGV's

AGVs at Jaylo and SKF

Toyota's geautomatiseerde trucks ondersteunen 24/7 operaties

Voor het langeafstandstransport door de tunnel werden 4 RAE160s, automatische reachtrucks, geïmplementeerd bij Jaylo en 2 SAE160s, automatische stapelaars bij SKF.

Pallets worden nu via een volledig geautomatiseerde tunnel met behulp van de AGV's continu in beide richtingen verplaatst. Dit heeft geholpen om just-in-time leveringen tot stand te brengen met minimale wachttijden, waardoor de kosten van de leveringen dalen en de productiviteit en efficiëntie toenemen.

Ons automatisering aanbod

Maak jouw magazijn efficiënter en flexibel met ons ruim aanbod aan automatisering. Geniet van brede ondersteuning voor al je intralogistieke processen.

Stapsgewijze automatisering

Modulair denken

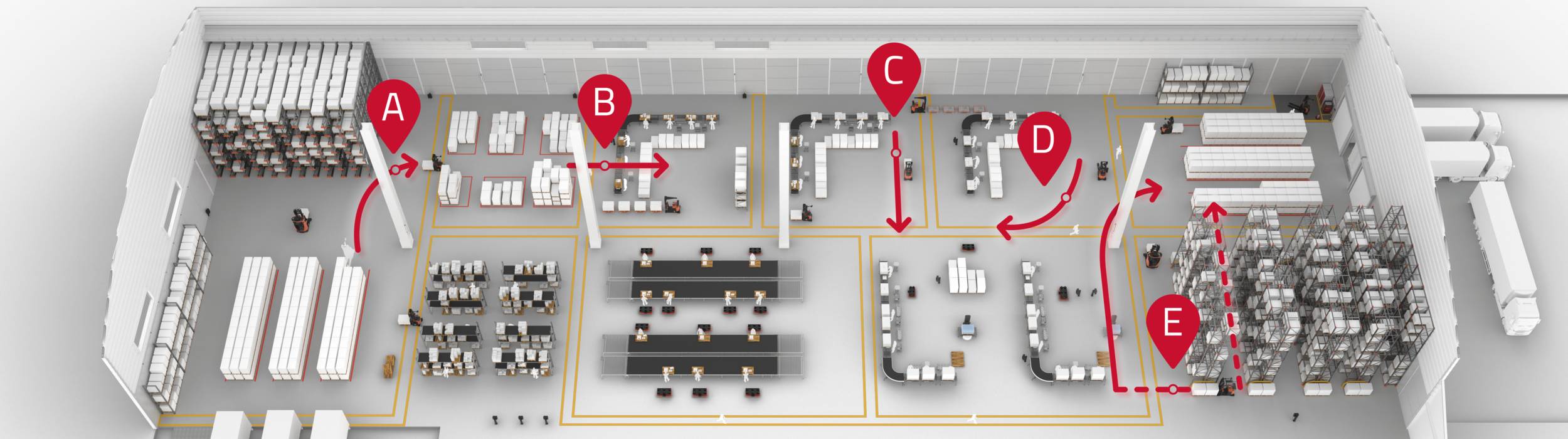

Het automatiseren van uw intralogistieke processen lijkt misschien ingewikkeld, maar de materiaalstroom in uw bedrijf is vaak heel logisch, of het nu gaat om een magazijn of een productiebedrijf. Met onze systematische aanpak kunnen we deze evalueren. Dit is de typische manier van werken van Toyota: repetitieve stromen scheiden van unieke stromen binnen het proces.

Lean denken

Automatisch geleide voertuigen (AGV’s) zijn ideaal om voor uw repetitieve stromen te gebruiken. Samen stellen we de stromen vast waaraan automatisering de meeste waarde toevoegt en doorlopen we stapsgewijs uw automatiseringstraject. Wanneer we hebben vastgesteld welke stromen we moeten automatiseren, helpt lean denken ons om verspilling tegen te gaan en processen te standaardiseren, zodat de automatisering vlotter verloopt.

Laten we dit productiebedrijf als voorbeeld nemen om na te gaan welke processen eenvoudig door AGV’s uitgevoerd kunnen worden en de eerste stap te zetten ...

Wat wordt het beginpunt van uw traject?

In de wegzetzone worden pallets van de inkomende expeditie, meestal in de vorm van vloerbuffers, naar een opslagzone getransporteerd, die vaak uit vloerbuffers of stellingen bestaat.

In productiebedrijven of magazijnen moeten er altijd materialen worden aangevuld, zoals pallets met onderdelen die naar de productielijnen worden gebracht of pickingzones die opnieuw worden bevoorraad.

Waar pallets worden verplaatst, is vaak sprake van eenvoudig transport van het ene naar het andere specifieke station. In distributiecentra waar pallets rechtstreeks van de inkomende naar de uitgaande expeditie worden getransporteerd, noemen we dit cross-docking.

In een magazijn of productiebedrijf zijn er altijd veel lege pallets nadat goederen gebruikt of orders verzameld zijn. Lege pallets zijn ook nodig om verzamelde artikelen of afgewerkte producten van de productie op te leggen.

Pallets met afgewerkte producten worden uit een tijdelijke opslag of wikkelaars in de buurt van productie- of pickingzones gehaald en bij de uitgaande expeditie neergezet, meestal als vloerbuffers of deepstacking, waar ze wachten om in vrachtwagens te worden geladen.

Geïntegreerde oplossingen

Volledig op maat

Complete, geïntegreerde logistieke oplossingen, van concept tot implementatie op basis van jouw gegevens en behoeften. Of u nu uw productie, flexibiliteit of veerkracht wilt verhogen.

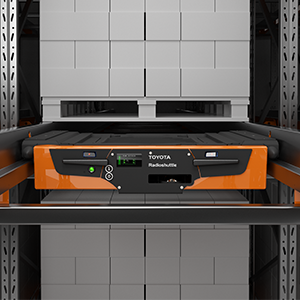

Brede deskundigheid

Optimaliseer de intralogistieke toepassingen in jouw magazijn met state of the art automatisering technologieën en hogedichtheidopslag. Aangestuurd via een slim Warehouse Execution System (WES).

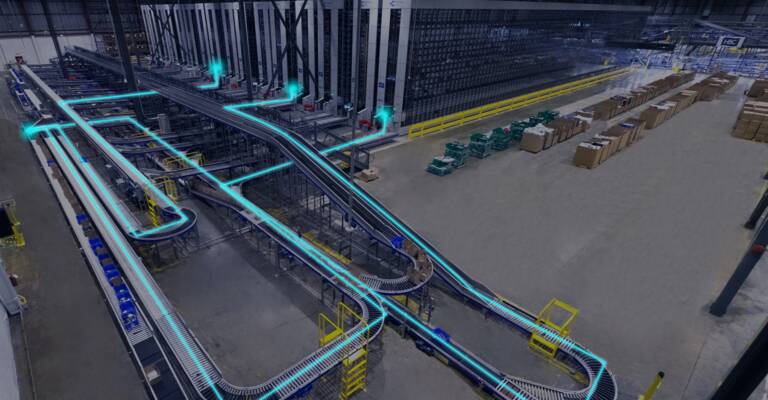

Nauwe samenwerking met Vanderlande

We werken samen met Vanderlande, zusterbedrijf en wereldwijd marktleider in logistieke procesautomatisering. Daarnaast bieden zij een groot aantal volledig geautomatiseerde oplossingen voor luchthavens, magazijnen en pakketbezorgingsbedrijven.

Neem contact met ons op

Klaar om je interne logistieke processen naar het volgende niveau te brengen? Neem contact met ons op en we komen graag bij je langs om de mogelijkheden te bespreken.